| |

|

| |

|

Опыт внедрения котлов малой мощности с топками форсированного низкотемпературного кипящего слоя |

Сидоров А.М. - директор, к.т.н.,

Скрябин А.А. - зам. директора по науке, к.т.н.,

Медведев А.И. - технический директор,

Щербаков Ф.В. - главный инженер.

НИЦ ПО «Бийскэнергомаш», г. Барнаул Алтайского края

|

Освобождение цен на энергоносители привело к резкому росту составляющей себестоимости выпускаемой продукции, обусловленной затратами на топливные ресурсы. Поэтому руководители предприятий, имеющие собственные энергоцехи изыскивают возможности по экономии тепловой и электрической энергии, идут на замену энергетического угля используемого на собственных котельных на дешевые низкокалорийные топлива и всевозможные отходы собственных производств.

Сегодня котлостроительные заводы активно расширяют номенклатуру оборудования, предназначенного для эффективного и экологически чистого сжигания низкосортных углей.

Разработка и внедрение подобной техники является основным направлением деятельности НИЦ ПО "Бийскэнергомаш".

Технологией сжигания в кипящем слое НИЦ занимается со дня своего основания (с 1985 года). В этой области фирмой достигнуты значительные результаты, разработаны конструкции более 20-ти котлоагрегатов. Большинство разработок защищены патентами РФ на изобретения и полезные модели.

Перспективным направлением развития промышленной и коммунальной энергетики является внедрение высокоэффективных схем организации топочного процесса в форсированном низкотемпературном кипящем слое (ФКС). Данная технология обеспечивает стабильное горение в объёме слоя и в надслоевом пространстве. Она позволяет осуществлять сжигание практически любых топлив и горючих отходов при относительно низкой температуре (800-1000 град.С) без спекания слоя.

Для топок с классическим пузырьковым кипящим слоем характерны невысокие скорости ожижения и, соответственно, не очень высокие тепловые напряжения воздухораспределительной решётки (до 3 МВт/м2). Процессы осуществляются в объеме слоя. Горение над слоем из-за быстрого охлаждения дымовых газов быстро прекращается, поэтому всё дутьё должно подаваться под слой. Зона над слоем и топочные экраны используются с низкой эффективностью, избыточное тепло от слоя должно отводиться погруженными в него поверхностями нагрева. В результате топки с классическим слоем имеют большую площадь и громоздки. К тому же работа погруженных поверхностей сопровождается их интенсивным абразивным износом. Не смотря на низкий уровень температур слоя, даже кратковременное прекращение ожижения или локальное повышение температуры опасно из-за спекания частиц слоя. Это предопределяет узкий диапазон регулирования.

Основным отличием ФКС от других типов кипящего слоя является высокая (3-10 м/с) скорость ожижения - форсировка слоя. При этом низкий мехнедожог (менее 1,5-2,5%) обеспечивается благодаря расширению сечения топочного надслоевого объёма к верху. Это способствует возврату крупных частиц в слой (рециркуляции) и уменьшению выноса мелких частиц. ФКС не имеет погружённых в слой поверхностей нагрева и связанных с этим про-блем. Надёжная работа экранных труб в зоне динамического воздействия слоя обеспечивает-ся применением эффективных средств защиты от абразивного износа.

Форсировка воздухораспределительной решётки даёт следующие преимущества:

обеспечивает малые габариты решётки и реактора кипящего слоя и, следовательно, благоприятные условия для модернизации и реконструкции установ-ленного оборудования, небольшую стоимость и малые расходы на ремонт;

позволяет сжигать топливо более грубого дробления, по сравнению с классическим кипящим слоем. Фактически для бурых углей максимальный размер куска может достигать 30-50 мм;

обеспечивает более надёжную работу слоя по условия залегания, а, следовательно, расширяет диапазон регулирования нагрузки.

Технология ФКС подразумевает работу слоя в режиме газификации топлива при фактических избытка воздуха a<1,0. Величина избытка определяется калорийностью и видом топлива и может и составлять 0,3-0,7 (для бурых углей больше). Это позволяет ещё более уменьшить габариты реактора и снизить затраты на подачу воздуха под решётку. Высвободившийся воздух увеличивает долю вторичного дутья, необходимого для дожи-гания уноса и продуктов газификации, до 70%, что позволяет организовать активное вихревого движения топочных газов, способствующее повышению эффективности сгора-ния топлива. Теплонапряжение воздухораспределительной решётки в расчёте на поданное топливо может достигать 10-15 МВт/м2.

Технология ФКС, по форсировке воздухораспределительной решётки близка к циркулирующему кипящему слою (ЦКС) и обладает следующими преимуществами:

возможностью встраивания котлов ФКС в типовые котельные ячейки;

отсутствием шлакования поверхностей нагрева;

хорошими показателями топок ФКС, по сравнению с механизированными слоевыми топками, по стоимости, сроку службы, надёжности и ремонтопригодности;

отсутствием мельничного оборудования;

возможностью сжигания широкого спектра топлив и горючих отходов;

широкими возможностями по регулированию параметров работы котлов ФКС и высокой стабильность несения нагрузки, что позволяет использовать их совмест-но с паровыми турбинами;

высокими экологическими показателями по выбросам оксидов серы и азота.

При этом, по сравнению с ЦКС, внедрение технологии форсированного кипящего слоя требует значительно меньших капитальных затрат.

Особенно привлекательны варианты внедрения ФКС, связанные с реконструкцией котельных. Они позволяют сохранить и использовать большую часть установленного оборудования, значительно сократить капитальные затраты и, следовательно, являются доступными для большинства предприятий промэнергетики и коммунального хозяйства. При этом вложенные средства быстро окупаются, повышается рентабельность.

Технологии ФКС легко применимы для большинства конструкций котлов, выпускаемых Бийским, Дорогобужским, Белгородским и другими котельными заводами.

Обычно основанием для внедрения технологии ФКС, является:

новое строительство с обеспечением возможности работы на низкосортном угле;

необходимость обеспечения надёжного тепло-энергоснабжения (например, путём замены топлива, расширения гаммы применяемых углей, использования местных низкосортных топлив или горючих отходов);

необходимость снижения затрат на топливо путём его замены на более дешевое или путём повышения эффективности его сжигания;

необходимость замены устаревшего изношенного оборудования;

необходимость утилизации горючих отходов таких, как отходы углеобогащения, лесо- и деревопереработки, шлак слоевых котлов и т.п.

Опыт эксплуатации котлов с ФКС

На сегодня нами совместно с рядом предприятий осуществлено внедрение топок с ФКС более чем на 50 объектах. В качестве примеров приведем, на наш взгляд, наиболеее интересные из них.

Пример 1. Реконструкция Читинской ТЭЦ-2 с переводом слоевых котлов на сжигение Хараноского угля в кипящем слое.

В период с 1999 по 2003 годы по технологии ФКС была осуществлена полная реконструкция Читинской ТЭЦ-2 с переводом слоевых котлов ТС-35 на сжигание Харанорского бурого угля в кипящем слое (рисунок 2).

Необходимость реконструкции была вызвана низким КПД слоевых котлов и значительными ремонтными затратами. Кроме того, ставилась задача повышения производительности котла до 42 т/ч.

Реконструкция затронула следующие узлы котла:

изменен профиль нижней части топки. Цепная решетка демонтирована, фронтовой и задний экраны продлены вниз. Боковые стены закрыты тяжелой обмуровкой на высоте от воздухораспределительной решетки до оси охлаждающих панелей, экраны боковых стен остались без изменения;

на воздухораспределительной решетке установлены съёмные воздухораспределительные колпачки, обеспечивающие равномерное ожижение слоя, и две трубы слива слоя, охлаждаются водой, для удаления шлака;

для растопки котла в отдельном воздушном коробе под решеткой установлено растопочное устройство. Горячие газы, образующиеся при сжигании дизельного топлива, нагревают слой снизу и обеспечивают зажигание подаваемого в топку угля. После устойчивого зажигания угля в слое растопочное устройство отключается;

на фронтовой и задней стене топки установлены сопла острого дутья. Воздух, предварительно подогретый в воздухоподогревателе, подается к соплам штатным вентилятором ВД-13,5x1000 8;

для обеспечения ожижения слоя дополнительно установлены два высоконапорных вентилятора ВДН-8,5-Iх3000 9;

второй по ходу газов пакет пароперегревателя 10, расположенный в поворотном газоходе, увеличен;

демонтирован второй по ходу газов куб воздухоподогревателя;

экономайзер котла увеличен на 3,5 петли;

лопатки штатного дымососа Д-15,5 12 наращены, а двигатель заменен на более мощный, что связано с повышением производительности котла с 35 до 42 т/ч.

Реконструированная топка с ФКС принципиально отличается от традиционных топок кипящего слоя, а именно:

высокая скорость ожижения (до 9-10 м/с), как у топок с циркулирующим кипящим слоем. За счет интенсивного перемешивания неравномерности температуры и концентрации топлива по площади слоя отсутствуют. Материал слоя частично выносится в объем топки и, интенсивно охлаждаясь, стекает по заднему экрану обратно в слой, охлаждая его. За счёт многократной внутритопочной циркуляции материала слоя обеспечивается хорошее выжигание горючих;

под решетку подается только 50-60% воздуха, участвующего в горении, остальной воздух подается через сопла вторичного дутья. Недостаток воздуха в слое приводит к частичной газификации топлива и двухстадийному горению;

вторичный воздух, подаваемый через сопла, расположенные на фронтовой и задней стенах топки, образует мощный горизонтальный вихрь, что способствует дожиганию газов и выносимой мелочи.

Примененные технические решения позволили значительно улучшить показатели работы котла, в частности:

повысить выжиг топлива без применения дорогостоящих сепарационных устройств и возврата уноса, используемых в котлах с ЦКС. Максимальные потери с механическим недожогом не превышают 2,5%;

расширить предел регулирования температуры перегретого пара за счет интенсификации теплообмена в топке, обусловленной горизонтальным вихрем;

регулировать температуру слоя с помощью изменения расхода воздуха под решетку без применения погруженных поверхностей нагрева. При переходе в режим газификации температура слоя снижается. Зависимость температуры слоя от расхода воздуха под решетку имеет явно выраженный максимум в точке их стехиометрического соотношения, при увеличении или уменьшении воздуха в слое температура падает. Благодаря этому котел не имеет ограничений по нагрузке из-за высокой температуры слоя;

добиться умеренного износа конвективных поверхностей, так как 60-70% всего уноса - это проскок относительно крупных частиц (100-1000 мкм), не попавших в горизонтальный вихрь, остальное - очень тонкая зола, которая мало влияет на износ;

снизить в 2 раза (относительно слоевых и факельных топок) выбросы оксидов азота. За счет двухстадийного горения и низких температур слоя во всем регулировочном диапазоне нагрузок и при любых избытках воздуха в топке максимальная концентрация NOx не превышает 200 мг/м3;

исключить значительные потери с химическим недожогом. Концентрация окиси углерода за счет дожигания в вертикальном вихре не превышает 100 ppm.

Сравнительные характеристики котла ст. №7 до и после реконструкции приведены в таблице 2.

|

Таблица 2 - Характеристики котла ст.№7 Читинской ТЭЦ-2 |

№

п/п |

Параметры |

Ед.

измерения |

До

реконструкции |

После

реконструкции |

1. |

Расход пара |

т/ч |

35 |

42 |

2. |

Давление перегретого пара |

МПа |

3,9 |

3,9 |

3. |

Температура перегретого пара |

°С |

440 |

440 |

4. |

Температура питательной воды |

°С |

105 |

105 |

5. |

Потери тепла с механическим недожогом |

% |

4,5 |

2,5 |

6. |

КПД котла, брутто |

% |

82 |

86 |

7. |

Диапазон регулирования нагрузки |

% |

40-100 |

52-100 |

8. |

Избыток воздуха за топкой |

- |

1,4 |

1,3 |

9. |

Температура уходящих газов |

°С |

175 |

180 |

10. |

Концентрация СО, не более |

мг/м3 |

4000 |

100 |

11. |

Концентрация оксидов азота, не более |

мг/м3 |

450 |

200 |

|

Результаты наладочных опытов показали, что максимальная паропроизводительность котла после реконструкции ограничена производительностью дымососа и составляет 44 т/ч. Заполнение топки на нагрузках выше 35-38 т/ч улучшается, содержание окиси углерода в газах снижается.

По данным эксплуатации топочный режим реконструированных котлов характеризуется высокой стабильностью. Отклонения температуры перегретого пара в стационарном режиме кратковременны и не превышают ±5°С. Перекосы температур по ширине топки и пульсации не наблюдаются. Рабочая температура слоя составляет 820-980°С.

В ходе наладочных испытаний выявлено, что минимальные тепловые нагрузки, обеспечивающие саморазогрев слоя, полностью удовлетворяют заданный график растопки котла. Расход угля для поддержания минимальной температуры слоя примерно 1,5 т/ч, что составляет около 15% расхода топлива на котел при номинальной нагрузке.

Растопка котла начинается на дизельном топливе. После устойчивого загорания угля в слое при температуре 500-550°С растопочная форсунка отключается, устанавливается минимальный расход топлива и прогрев котла продолжается без постороннего вмешательства в режим горения. Расход дизельного топлива для разогрева слоя при растопке из холодного резерва не более 200 л. После простоя котла менее 6 ч расход дизельного топлива уменьшается вдвое. При простое котла менее 3 ч растопка производится без использования жидкого топлива, при этом уголь зажигается от аккумулированного слоем тепла. Вместо дизельного топлива может использоваться топочный мазут.

Таким образом, в результате реконструкции удалось получить более надежный и управляемый котел с КПД брутто не менее чем на 4% выше, чем до реконструкции. Надежность, безопасность и экологические характеристики новой топки не только не уступают слоевым и факельным топкам, но и превосходят их.

Для предотвращения абразивного износа поверхностей нагрева, контактирующих с кипящим слоем, на Читинской ТЭЦ-2 была применена технология наплавки труб износостойким материалом. Процесс нанесения наплавки показан на рисунке 3.

Учитывая простоту конструкции и возможность сжигания любого низкосортного топлива, новое топочное устройство может идеально подойти для проектирования и реконструкции пылеугольных и газомазутных котлов малой и средней мощности.

Перевод котлов на сжигание углей по данной технологии позволит не только экономить жидкое топливо на растопку, но и исключить расход мазута на подсветку факела. Доля мазута, используемого для этих целей, может сократиться на порядок.

Рисунок 3 - Читинская ТЭЦ-2. Наплавка износостойкого материала на трубы заднего экрана на высоту 1,5 м над слоем.

|

Пример 2. Строительство котельной с тремя котлами с топками ФКС .

В 2003 году предприятием ОАО "Амурагроцентр" было осуществлено строительство котельной с тремя котлами КЕ-10-14-225 С для сжигания смеси бурого угля (80%) и овсяной лузги (20%) с топками ФКС.

Проект котла разработан Научно-исследовательским центром ПО "Бийскэнергомаш".

На рисунке 4 представлен монтаж оборудования на предварительно подготовленные фундаменты строительных конструкций котельного корпуса, представляющего из себя легкий металлический каркас со стеновыми панелями типа сэндвич предварительного производства. Опыт строительства котельных данного исполнения показывает возможность сокращения полного цикла строительства котельных тепловой мощностью 15-30 Гкал/ч за 5-6 месяцев, без учета вскрышных работ.

Рисунок 4 - Монтаж оборудования котельной ОАО "Амурагроцентр".

Пример 3. Строительство котельной с тремя паровыми котлами для сжигания бурого угля Итатского месторождения.

В 2005 году руководством ОАО "Алтайвагон" (г. Рубцовск Алтайского края) было принято решение о строительстве собственной котельной с тремя паровыми котлами КЕ-25-14-225 ПС (рисунок 5), продиктованное экономическими соображениями. В результате строительства предприятие получило собственный энергоисточник, оборудованный высокоэффективными котлами, выполненными по технологии ФКС, с КПД = 84-87%, сжигающими дешёвый бурый уголь Итатского месторождения (характеристики угля на рабочую массу: низшая теплота сгорания - 3100 ккал/кг; влажность - 39%; зольность - 12%).

Рисунок 5 - Общий вид котла КЕ-25-14-225 ФКС при монтаже.

|

Для повышения надежности и долговечности работы экранных поверхностей нагрева в зоне действия кипящего слоя применены два способа защиты труб от абразивного износа (рисунок 6). На высоту 1 м от воздухораспределительной решетки на трубах закреплены чугунные накладки (марка ЧХ16, твердость 400-450НV, рабочая температура до 900°С), на высоту 1 м от накладок нанесена защита газовым напылением слоя самофлюсующегося сплава ПР - НХ17СР4-40/100 (толщина наплавленного слоя - от 0,5 до 1,4 мм, твёрдость - 418HV).

Как показывает опыт эксплуатации, данная защита гарантирует надёжную работу экранных труб.

Схема котла КЕ-25-14-225ПС изображена на рисунке 7.

|

Рисунок 6 - Защита экранных труб котла КЕ-25-14-225ПС станционный №3 в котельной ООО "Алтайвагон" г. Рубцовск, 1 - наплавка, 2 - чугунные накладки

|

Рисунок 7 - Котел КЕ-25-14-225ПС с топкой ФКС: 1 - вентилятор первичного и вторичного воздуха; 2 - растопочная камера; 3 - воздухораспределительная решетка; 4 - устройство удаление шлака; 5 - короб ввода топлива; 6 - кипящий слой; 7 - коллектор вторичного воздуха фронтовой; 8 - сопла вторичного воздуха фронтового дутья; 9 - эжекторы; 10 - коллектор подачи воздуха на возврат уноса; 11 - коллектор вторичного воздуха заднего дутья; 12 - сопла вторичного воздуха заднего дутья; 13 - чугунный экономайзер; 14 - батарейный циклон; 15 - дымосос.

Котел оснащен системой автоматического регулирования, обеспечивающей все штатные регулировки, защиты и аварийную сигнализацию для котлов малой и средней мощности. Обеспечивает пуск котла из холодного состояния и "горячего" резерва и работу котла в автоматическом режиме.

Котел КЕ-25-14-225ПС в соответствии с требованиями СНиП и технологией работы топки оснащен системой измерения, обеспечивающей контроль и регистрацию следующих параметров:

уровень (высота) слоя (контроль).

уровень воды в барабане (расход воды через котел) (контроль и регистрация);

давление пара в барабане (давление воды на входе и выходе из котла) (контроль);

давление воздуха в воздухораспределительной решетке (контроль);

разрежение в топке (контроль);

разрежение у дымососа (контроль);

температура уходящих газов (контроль);

температура слоя (контроль и регистрация);

температура растопочных газов (контроль);

температура воды на выходе из котла в водогрейном режиме (контроль и регистрация);

расход пара (контроль и регистрация).

Щит управления и контроля показан на рисунках 8 и 9;

Рисунок 8 - Внутренний вид щитов управления.

Рисунок 9 - Общий вид щитов управления.

Внутри щита смонтированы микропроцессорные контроллеры, исполнительные реле, самозажимные клеммники, электронные схемы преобразователей, бесконтактные реверсивные пускатели для МЭО (вместо ПБРов) и блоки питания. В щите частотных преобразователей смонтировано управление ГПЗ.

Все системы автоматизации объединены в одну схему управления, которая представлена на рисунке 10.

Рисунок 10 - Структурная схема системы автоматизации котлоагрегата.

Рабочее место оператора (машиниста котла) расположено в отдельном помещении. Одновременно он может управлять несколькими котлами и другим технологическим оборудованием, рисунок 11.

Рисунок 11 - Оператор (машинист) котла на рабочем месте.

Управление и контроль осуществляется с компьютера из отдельного помещения по сети, либо с сенсорного экрана на щите управления. Вид панели контроля и управления котла показан на рисунке 12.

Рисунок 12 - Вид панели контроля и управления котла КЕ-25-1,4-225 ПС

Результаты испытаний котла КЕ-25-14-225ПС (таблица 3) показали высокий КПД, низкие выбросы NOx (300-385 мг/нм3) и СО (80-300 мг/нм3). Содержание горючих в уносе с увеличением нагрузки от 30 до 100 % изменялось в диапазоне 10-21% с соответствующим изменением мехнедожога от 1,59 до 3,87 %. КПД котла во всем диапазоне нагрузок изменялся в пределах 84,9-86,3 %. Температура пара составляла 204-225 °С. Температура кипящего слоя равнялась в среднем 890 °С и обеспечивала надежную бесшлаковочную работу котла. Удельный расход условного топлива составил 188,3 кг/МВт.

Таблица 3 - Результаты испытаний работы котла КЕ-25-14-225ПС ст.№3 котельной "Алтайвагон" г. Рубцовск

Наименование, единицы измерения |

Значение |

| Теплопроизводительность, Гкал/ч |

14,72 |

| Температура пара, °С |

225 |

| Расход пара, т/ч |

25,1 |

| Потери с уходящими газами, q2,% |

10,02 |

| Химнедожог,q3,% |

0,133 |

| Мехнедожог,q4,% |

3,87 |

| Потери в окружающую среду,% |

1,06 |

| Температура уходящих газов,°С |

167 |

| КПД котла брутто, % |

84,91 |

| Расход топлива, кг/ч |

5698 |

| Расход воздуха общий, нм3/ч |

27968 |

| Температура кипящего слоя, °С |

873 |

Данный тип котла рекомендуется к широкому внедрению для сжигания бурых углей.

Пример 4. Реконструкция котельной путем замены изношенных котлов на два водогрейных котла с топками ФКС .

В 2005-2006 годах в г. Могоча Забайкальского края была осуществлена реконструкция котельной ЖКХ путём замены изношенных котлов на два водогрейных котла КЕВ-10-95 ПС (рисунок 1) с топками ФКС для сжигания Харанорского бурого угля. Техническая характеристика котла представлена в таблице 1.

|

Таблица 1 - Технические характеристики котла КЕВ-10-95 ПС |

Наименование, единицы измерения |

Значение |

| Теплопроизводительность, МВт (Гкал/ч) |

6,98(6,0) |

| Давление воды на входе не более, МПа (кгс/см2) |

0,8(8,0) |

| Давление воды на выходе не менее, МПа (кгс/см2) |

0,24(2,4) |

| Температура воды, град.С: |

|

| На входе, не менее |

70 |

| На выходе, не более |

95 |

| Расход воды через котел, т/ч |

240 |

| Температура слоя, град. С |

900 |

| Расход воздуха на котёл, нм3/ч |

13260 |

| Расход воздуха под решётку, нм3/ч |

11105 |

| Скорость ожижения слоя, м/с |

5,43 |

| Температура на выходе из топки, град.С |

806 |

| Скорость ожижения слоя, м/с |

5,43 |

| КПД котла (брутто), % |

85,87 |

| Полный расход топлива, кг/ч |

2596 |

Характеристика угля (Харанорский):

Низшая теплота сгорания, ккал/кг

Рабочая влажность, %

Рабочая зольность, %

Выход летучих, % |

2720

40

13,2

|

|

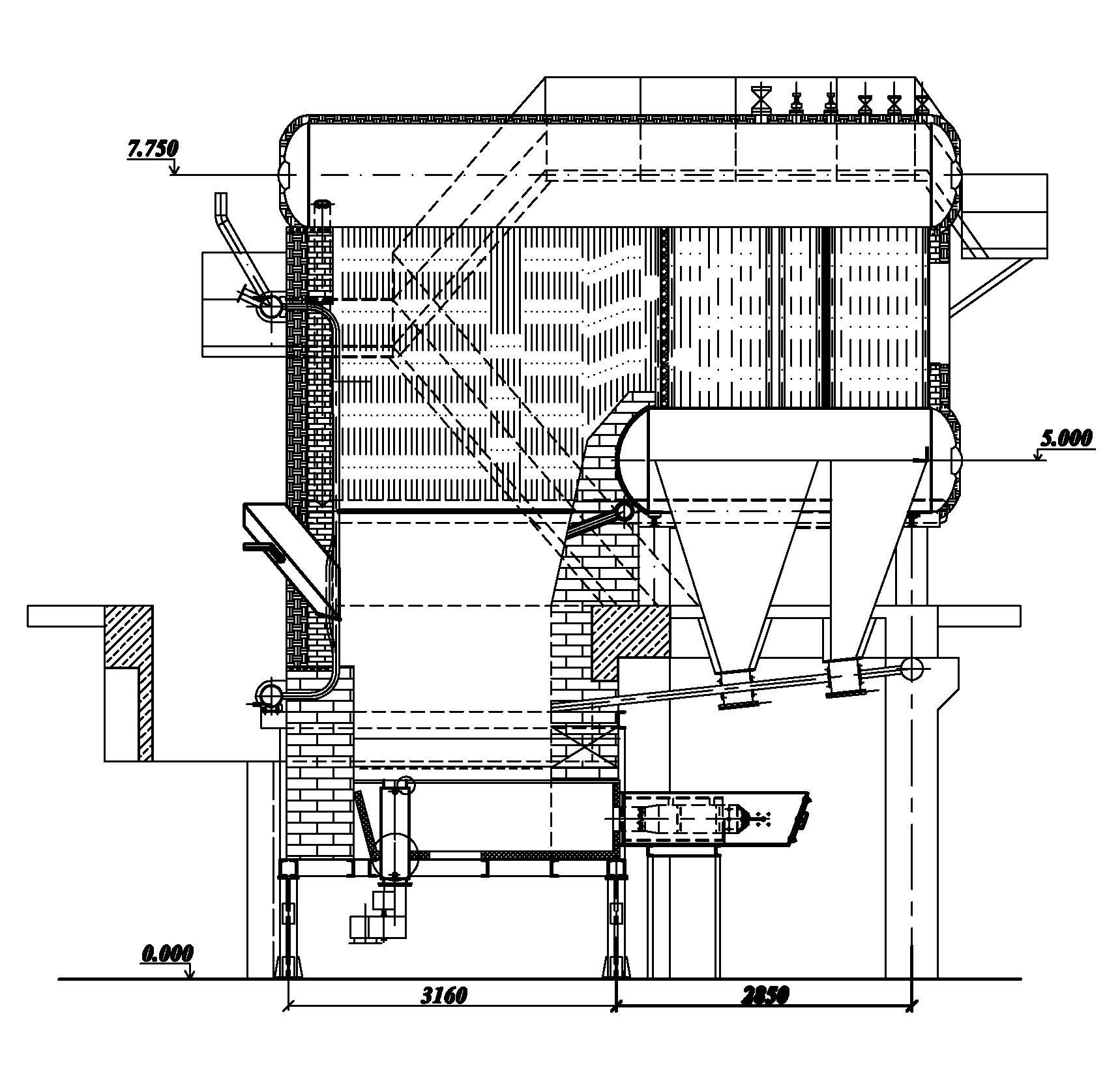

Рисунок 1 - Схема котла КЕВ-10-95 ПС г. Могоча Забайкальского края.

|

Конструктивной особенностью котла является наличие топки ФКС, установленной в нижней части топочной камеры котла, образованной кирпичными стенами, сходящимися к низу. Топка ФКС состоит из воздухораспределительной решетки (площадь - 2,4 м2) с воздушным коробом снизу, растопочной камеры с форсункой, трубы слива слоя и устройства удаления шлака. На решётке в коридорном порядке установлены съёмные чугунные колпачки. Под решётку подаётся воздух от высоконапорного вентилятора ВДН 8,5х3000-I (17000 м3/ч; 75 кВт).

Система подготовки топлива обеспечивает подачу в слой угля с размером частиц до 25-30 мм. Подача осуществляется слой двумя питателями ПТЛ 600 с демонтированными роторами.

Перед растопкой котла на воздухораспределительную решетку загружается инертный заполнитель. В качестве инертного заполнителя используется песок, мелкий щебень или шлак фракций 1-6 мм. Высота насыпанного слоя 250-350 мм.

Система растопки котла включает в себя бак солярового масла, топливный насос, фильтры механической и тонкой очистки, арматуру. Растопка котла осуществляется прогревом слоя подаваемыми под решётку горячими газами, образующимися при сгорании жидкого топлива в растопочной камере. Регулирование температуры слоя при растопке осуществляется изменением расхода растопочного топлива.

Для уменьшения потерь с механическим недожогом в котле предусмотрена двухступенчатая система возврата уноса. Первая ступень функционирует за счет расширения топки кверху, что позволяет сепарировать наиболее крупные частицы, вылетающие из слоя. По наклонным стенам нижней части топки частицы скатываются обратно в объем кипящего слоя. В качестве второй ступени выступает конвективный пучок котла. Уловленные в нём горючие частицы по линиям пневмотранспорта возвращаются в надслоевое пространство.

На котле организовано двухступенчатое сжигание. Часть воздуха (около 70%) поступает под воздухораспределительную решётку. Оставшийся воздух через сопла острого дутья подаётся в топочную камеру. И первичный и вторичный воздух подаются от одного вентилятора ВДН 8,5х3000-I.

За котлом установлен дымосос ДН-12,5х1500 (75 кВт).

По настоящее время смонтированные котлы находятся в эксплуатации, отзывы персонала положительные.

Пример 5. Реконстукция центральной котельной путем установки трёх стационарных котлов с топкой ФКС.

В 2006 году в г. Борзя была реконструирована центральная котельная с установкой трёх новых водогрейных котлов КВ-Ф-11,63-115ПС, станционный № 1, 2 и 3, конструкции НИЦ ПО "Бийскэнергомаш".

Расчетные характеристики котла представлены таблице 4.

Таблица 4 - Расчетные характеристики котла КВ-Ф-11,63-115ПС

Наименование, единицы измерения |

Значение |

| Теплопроизводительность, МВт (Гкал/ч) |

11,63(10,0) |

| Давление воды на входе не более, МПа (кгс/см2) |

1,0(10,1) |

| Температура воды, °С: |

|

| На входе, не менее |

70 |

| На выходе, не более |

115 |

| Расход воды через котел, т/ч |

221 |

КПД котельной установки (брутто), % |

84,0 |

| Расчетный расход топлива (Харанорский бурый уголь), кг/ч |

4112 |

Схема котла представлена на рисунке 13.

Рисунок 13 - Схема котла КВ-Ф-11,63-115ПС.

Результаты промышленных испытаний новых котлов приведены в таблице 5.

Таблица 5 - Результаты промышленных испытаний котлов КВ-Ф-11,63-115ПС ст.№ 1, 2 и 3 в центральной котельной г.Борзя

Характеристики |

Ст.№1 |

Ст.№2 |

Ст.№3 |

| Топливо - бурый уголь: Qнр=3012 ккал/кг; АР = 13,2%; WР = 35,9% |

| Нагрузка котла, Гкал/ч |

4,6 |

10,1 |

4,9 |

9,5 |

4,2 |

9,8 |

| Расход воды, м3/ч |

218 |

218 |

210 |

210 |

200 |

200 |

| Концентрация СО, мг/нм3 (a=1,4) |

405 |

360 |

180 |

382 |

477 |

438 |

| Концентрация NOx, мг/нм3 (a=1,4) |

347 |

353 |

235 |

409 |

297 |

207 |

| Содержание горючих в уносе, % |

10 |

14,5 |

15,8 |

15,5 |

11,9 |

13 |

| Расход воздуха в слой, нм3/ч |

7200 |

13410 |

6900 |

13760 |

8210 |

12940 |

| Общий расход воздуха на котёл, нм3/ч |

10000 |

20600 |

11000 |

22400 |

12000 |

20600 |

| Температура кипящего слоя, °С |

765 |

810 |

726 |

792 |

742 |

792 |

| КПД брутто котла, % |

89,9 |

84,4 |

86,3 |

84,3 |

84,6 |

83,5 |

| Удельный расход условного топлива, кг/Гкал |

155,1 |

155,8 |

158,9 |

161,9 |

160,2 |

161,3 |

В 2008 году введена в эксплуатацию котельная в ПГТ Атамановка, Читинской области, мощностью 21 МВт на базе котлов КВ-Ф-7,56-115ПС в современном проектном исполнении, представленная на рисунке 14.

Рисунок 14 - Котельная ПГТ Атамановка.

В стадии строительства находится мини ТЭЦ тепловой мощностью 38,5 МВт в г.Уссурийске (ОАО "Амурсоя") на базе двух котлов КЕ-25-24-375ПС.

Пример 6. Строительство опытно-промышленной энерготехнологической установки по производству полукокса из Березовского бурого угля с применением технологии ФКС.

В 2006 г. В котельной ОАО "Разрез Березовский 1" запущена в эксплуатацию опытно-промышленная энерготехнологическая установка по производству полукокса из Березовского бурого угля (таблица 6) с сохранением тепловой мощности котла.

Установка спроектирована на базе серийного водогрейного котла КВ-ТС-20, выпускаемого ОАО "Дорогобужкотломаш". Особенностью установки является применение реактора ФКС.

Уголь из бункера подается в кипящий слой по четырем течкам, расположенным с фронта котла. В реакторе при температурах 580-700°С, осуществляется его пиролиз, сопровождающийся горением летучих и мелочи, выносимой из слоя. Воздух под решетку реактора подводится от высоконапорного вентилятора ВДН-8,5x3000.

Из реактора получаемый полукокс "переливом" поступает в трубчатый охладитель.

Охлажденный там до температуры 100-120°С, при помощи системы транспортеров он выводится в бункер-накопитель.

Таблица 6 - Характеристики угля

Характеристика |

Обозначение |

Значение |

| Влажность на рабочую массу, % |

Wr |

34,1 |

| Зольность на рабочую массу, % |

Ar, % |

2,93 |

| Выход летучих на горючую массу, % |

Vdaf, % |

45,8 |

| Низшая теплота сгорания на рабочую массу, кДж/кг |

Qir |

16168 |

| Насыпная плотность, кг/м3 |

rнас |

620,5 |

| Медианный размер частиц, мм |

|

31 |

| Среднемассовый размер частиц, мм |

|

15,95 |

Фракционный состав топлива:

| Размер сита, мм |

0 |

1 |

1,6 |

2,5 |

5 |

7 |

10 |

20 |

| Остаток на сите, % |

100 |

99,1 |

98,85 |

98,78 |

97,82 |

95,88 |

79,25 |

16,34 |

В результате термохимической обработки угля в реакторе кипящего слоя получается полукокс с характеристиками, приведенными в табл. 7

Таблица 7 - Характеристики полукокса

Характеристики |

Обозначение и размеронсть |

Полукокс |

| Калорийность |

Qir, кДж/кг |

27251-27774 |

| Зольность |

Ar, % |

7,95-8,25 |

| Влажность |

Wr, % |

4,2-3,42 |

| Выход летучих |

Vdaf, % |

7,88-8,64 |

| Среднемассовый размер частиц |

d, мм |

1,02 |

| Температура продукта в охладителе: |

|

|

- на входе |

Твх,°С |

547-755 |

| - на выходе |

Твых,°С |

90-125 |

Весовой выход полукокса составляет около 25% от расхода угля, подаваемого в котел.

Энерготехнологическая установка работает при оптимальных соотношениях первичного и вторичного воздуха и подаваемого топлива, позволяющим при минимальных для данной конструкции потерях теплоты и вредных выбросах, получить 20 Гкал тепла и обеспечить устойчивый выход полукокса требуемого качества при хороших экономических показателях. Расчетный срок окупаемости инвестиционных затрат составляет не более 17,5 месяцев.

Используя опыт разработки и промышленного освоения технологии форсированного низкотемпературного кипящего слоя (ФКС) НИЦ ПО "Бийскэнергомаш" активно осуществляет программу внедрения такого оборудования в малой и средней энергетике, используя как поставку нового, так и модернизацию ранее установленного оборудования. При этом одним из основных преимуществ данной технологии в средней энергетике является отказ от пылесистем с одновременным снижением взрыво- и пожароопасности оборудования при одновременном повышении его производительности по теплу и пару.

|

|

|